Atrasos em cascata são uma ameaça crítica, embora muitas vezes subestimada, aos projetos de construção. Esses atrasos ocorrem quando um compromisso não cumprido desencadeia uma reação em cadeia, amplificando os contratempos e potencialmente inviabilizando cronogramas inteiros. Os projetos podem facilmente experimentar aumentos de duração de 10% ou mais devido a esse efeito cascata. Este artigo explora a natureza dos atrasos em cascata, por que eles acontecem e como o sistema de controle do LBMS pode evitá-los proativamente.

A anatomia de uma cascata

Atrasos em cascata acontecem quando uma falha de uma parte impacta diretamente a próxima em uma sequência. O revés inicial não é isolado; torna-se um efeito dominó, com cada etapa subsequente sofrendo mais atrasos. Sem intervenção, isto pode rapidamente transformar-se num caos, comprometendo os prazos e a qualidade do projeto.

A investigação, incluindo uma tese de doutoramento realizada entre 2005-2009, demonstrou este fenómeno em três projectos finlandeses. A análise das atas das reuniões do subcontratado e do proprietário, juntamente com os dados de controle do cronograma, revelou como uma única decisão errada ou um compromisso não cumprido levou consistentemente a atrasos de 10% na conclusão geral do projeto. Embora estes projetos tenham cumprido os prazos através de fases de comissionamento comprimidas, a instabilidade subjacente prenunciou problemas de lista de pendências de longo prazo.

Visualizando a reação em cadeia com diagramas de fluxo

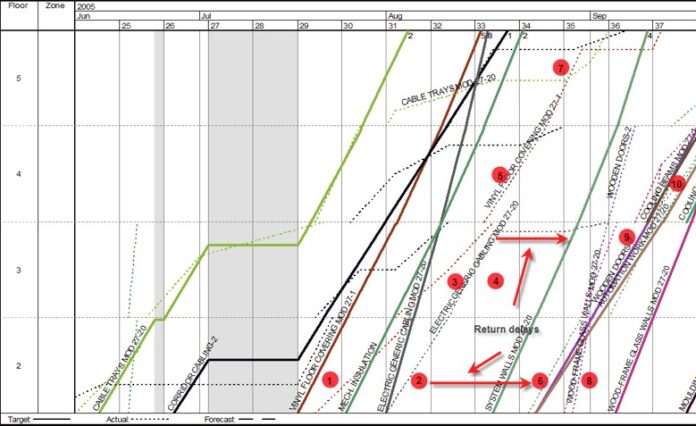

Os diagramas de linha de fluxo fornecem uma maneira clara de entender os atrasos em cascata. Esses diagramas mapeiam as tarefas em relação ao tempo, com linhas sólidas representando o progresso planejado e linhas pontilhadas mostrando o desempenho real. Ao rastrear visualmente os desvios, é possível identificar os pontos exatos onde os atrasos começaram e como eles se propagaram.

Por exemplo, em um projeto, um atraso no cabeamento do corredor no primeiro andar impactou diretamente o início do revestimento de piso vinílico. Isso, por sua vez, atrasou o cabeamento elétrico em ambos os andares, criando um efeito em cascata que estendeu o cronograma do projeto. O estudo de caso completo, com descrições detalhadas de cada questão, está disponível em Seppänen (2009).

LBMS: Controle Preditivo para Prevenção Proativa

O sistema de controle LBMS utiliza dados históricos de produção para prever gargalos futuros. Ao analisar as taxas reais de desempenho, identifica potenciais conflitos entre tarefas antes que elas ocorram, gerando alarmes com pelo menos duas semanas de antecedência.

A função do gerenciamento da produção é abordar esses alarmes de forma proativa. Isto envolve análise de causa raiz, seguida de ações de controle colaborativas com subcontratados. Essas ações podem incluir acelerar, desacelerar, suspender tarefas ou alterar sequências. A aceleração é preferida, de preferência através da eliminação de desperdícios, embora possam ser necessários aumentos de recursos ou horas extras. A desaceleração envolve a transferência de recursos ou a desmobilização de tripulações. Se os conflitos forem inevitáveis, a suspensão da tarefa ou alterações na sequência podem ser consideradas.

Validação no mundo real: LBMS em projetos de hospitais da Califórnia

Pesquisas realizadas em três projetos hospitalares na Califórnia demonstraram a eficácia prática do LBMS. Os engenheiros de produção registraram todas as recomendações baseadas no sistema e acompanharam as respostas da equipe. A análise das taxas de produção, produtividade e alocação de recursos antes e depois das ações de controle revelou que 65% das recomendações implementadas melhoraram o desempenho em comparação com as rejeitadas. 50% das ações evitaram com sucesso problemas de produção. As conclusões confirmaram que os empreiteiros gerais podem impactar significativamente as taxas de produção, permitindo a prevenção proativa de atrasos em cascata.

Sinergias com o Last Planner System (LPS)

A abordagem de controle LBMS funciona melhor quando integrada ao Last Planner System. O processo combinado envolve triagem de restrições (usando LPS), identificação de problemas de produção (usando LBMS), planejamento semanal (comparando metas definidas com previsões de LBMS), medição de PPC (LPS) e taxas de produção reais (LBMS) e condução de análise de causa raiz para quaisquer desvios.

Ao combinar estes sistemas, podem ser gerados alarmes mais precoces e precisos. Por exemplo, se um compromisso do plano semanal ficar aquém da previsão do LBMS, a previsão pode ser ajustada, revelando potenciais problemas antes que se concretizem. Por outro lado, os problemas identificados pelo LBMS podem prevenir falhas no plano LPS. Independentemente da fonte, a análise da causa raiz permanece crucial.

Concluindo, a prevenção proativa de atrasos em cascata requer uma abordagem baseada em dados. O sistema de controle LBMS, quando combinado com metodologias comprovadas como o Last Planner System, oferece uma estrutura poderosa para mitigar riscos e garantir o sucesso do projeto.