I ritardi a cascata rappresentano una minaccia critica, ma spesso sottovalutata, per i progetti di costruzione. Questi ritardi si verificano quando un impegno mancato innesca una reazione a catena, amplificando le battute d’arresto e potenzialmente facendo deragliare interi programmi. I progetti possono facilmente sperimentare aumenti della durata del 10% o più a causa di questo effetto a catena. Questo articolo esplora la natura dei ritardi a cascata, il motivo per cui si verificano e il modo in cui il sistema di controllo LBMS può prevenirli in modo proattivo.

L’anatomia di una cascata

I ritardi a cascata si verificano quando un fallimento di una parte ha un impatto diretto su quella successiva in una sequenza. La battuta d’arresto iniziale non è isolata; diventa un effetto domino, in cui ogni passo successivo subisce ulteriori ritardi. Senza intervento, ciò può rapidamente degenerare nel caos, mettendo a repentaglio le tempistiche e la qualità del progetto.

La ricerca, inclusa una tesi di dottorato condotta tra il 2005 e il 2009, ha dimostrato questo fenomeno in tre progetti finlandesi. L’analisi dei verbali delle riunioni del subappaltatore e del proprietario, insieme ai dati di controllo della pianificazione, ha rivelato come una singola decisione errata o un impegno non rispettato portassero costantemente a ritardi del 10% nel completamento complessivo del progetto. Sebbene questi progetti alla fine abbiano rispettato le scadenze attraverso fasi di messa in servizio compresse, l’instabilità di fondo prefigurava problemi a lungo termine.

Visualizzazione della reazione a catena con diagrammi a linee di flusso

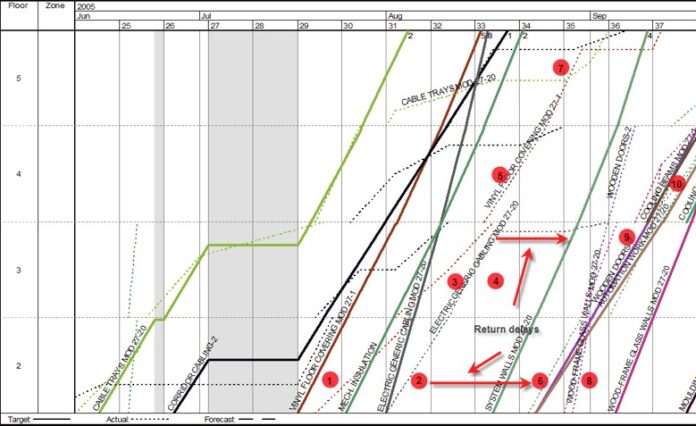

I diagrammi delle linee di flusso forniscono un modo chiaro per comprendere i ritardi a cascata. Questi diagrammi mappano le attività rispetto al tempo, con linee continue che rappresentano i progressi pianificati e linee tratteggiate che mostrano le prestazioni effettive. Tracciando visivamente le deviazioni è possibile individuare i punti esatti in cui hanno avuto inizio i ritardi e come si sono propagati.

Ad esempio, in un progetto, un ritardo nel cablaggio del corridoio al primo piano ha avuto un impatto diretto sull’inizio del rivestimento del pavimento in vinile. Ciò, a sua volta, ha rallentato il cablaggio elettrico su entrambi i piani, creando un effetto a cascata che ha prolungato la tempistica del progetto. Il caso di studio completo, con descrizioni dettagliate di ciascun problema, è disponibile in Seppänen (2009).

LBMS: Controllo predittivo per una prevenzione proattiva

Il sistema di controllo LBMS utilizza i dati storici di produzione per prevedere i futuri colli di bottiglia. Analizzando i tassi di prestazione effettivi, identifica potenziali conflitti tra le attività prima che si verifichino, generando allarmi con almeno due settimane di preavviso.

Il ruolo della gestione della produzione è quello di affrontare questi allarmi in modo proattivo. Ciò comporta l’analisi delle cause profonde, seguita da azioni di controllo collaborativo con i subappaltatori. Queste azioni possono includere l’accelerazione, la decelerazione, la sospensione delle attività o l’alterazione delle sequenze. È preferibile l’accelerazione, idealmente attraverso l’eliminazione degli sprechi, anche se potrebbero essere necessari aumenti delle risorse o straordinari. La decelerazione implica lo spostamento di risorse o la smobilitazione degli equipaggi. Se i conflitti sono inevitabili, si possono prendere in considerazione la sospensione delle attività o i cambiamenti nella sequenza.

Convalida nel mondo reale: LBMS nei progetti ospedalieri della California

La ricerca condotta su tre progetti ospedalieri in California ha dimostrato l’efficacia pratica del LBMS. Gli ingegneri di produzione hanno registrato tutti i suggerimenti basati sul sistema e hanno monitorato le risposte del team. L’analisi dei tassi di produzione, della produttività e dell’allocazione delle risorse prima e dopo le azioni di controllo ha rivelato che il 65% delle raccomandazioni implementate ha migliorato le prestazioni rispetto a quelle rifiutate. Il 50% delle azioni hanno evitato con successo problemi di produzione. I risultati hanno confermato che gli appaltatori generali possono avere un impatto significativo sui tassi di produzione, consentendo la prevenzione proattiva di ritardi a cascata.

Sinergie con Last Planner System (LPS)

L’approccio di controllo LBMS funziona meglio se integrato con il sistema Last Planner. Il processo combinato prevede lo screening dei vincoli (utilizzando LPS), l’identificazione dei problemi di produzione (utilizzando LBMS), la pianificazione settimanale (confrontando gli obiettivi fissati con le previsioni LBMS), la misurazione del PPC (LPS) e dei tassi di produzione effettivi (LBMS) e l’esecuzione di un’analisi delle cause profonde per eventuali deviazioni.

Combinando questi sistemi è possibile generare allarmi più tempestivi e accurati. Ad esempio, se l’impegno di un piano settimanale non è all’altezza delle previsioni LBMS, la previsione può essere modificata, rivelando potenziali problemi prima che si materializzino. Al contrario, i problemi identificati da LBMS possono prevenire i fallimenti del piano LPS. Indipendentemente dalla fonte, l’analisi delle cause profonde rimane cruciale.

In conclusione, la prevenzione proattiva dei ritardi a cascata richiede un approccio basato sui dati. Il sistema di controllo LBMS, se combinato con metodologie comprovate come Last Planner System, offre un potente quadro per mitigare i rischi e garantire il successo del progetto.