Les retards en cascade constituent une menace critique, mais souvent sous-estimée, pour les projets de construction. Ces retards se produisent lorsqu’un engagement manqué déclenche une réaction en chaîne, amplifiant les revers et pouvant potentiellement faire dérailler des calendriers entiers. Les projets peuvent facilement connaître une augmentation de durée de 10 % ou plus en raison de cet effet d’entraînement. Cet article explore la nature des retards en cascade, pourquoi ils se produisent et comment le système de contrôle LBMS peut les éviter de manière proactive.

L’anatomie d’une cascade

Des retards en cascade se produisent lorsqu’une défaillance d’une partie a un impact direct sur la suivante dans une séquence. Le revers initial n’est pas isolé ; cela devient un effet domino, chaque étape subséquente subissant des retards supplémentaires. Sans intervention, cela peut rapidement dégénérer en chaos, mettant en péril les délais et la qualité du projet.

Des recherches, notamment une thèse de doctorat menée entre 2005 et 2009, ont démontré ce phénomène dans trois projets finlandais. L’analyse des procès-verbaux des réunions des sous-traitants et des propriétaires, ainsi que des données de contrôle du calendrier, a révélé comment une seule décision erronée ou un engagement non respecté entraînait systématiquement des retards de 10 % dans l’achèvement global du projet. Même si ces projets ont finalement respecté les délais grâce à des phases de mise en service compressées, l’instabilité sous-jacente laissait présager des problèmes de liste de tâches à long terme.

Visualiser la réaction en chaîne avec des diagrammes de flux

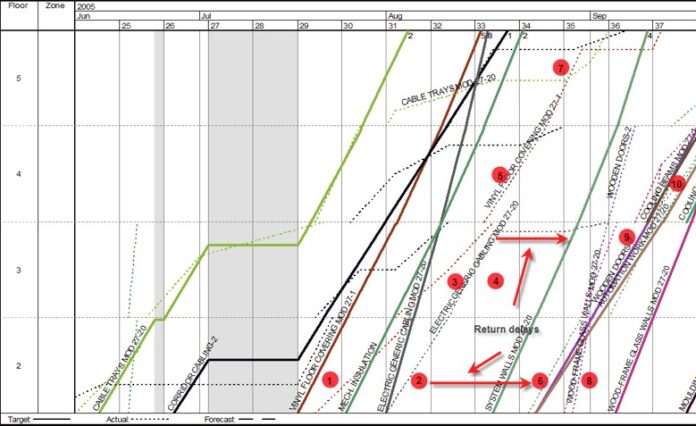

Les diagrammes de flux fournissent un moyen clair de comprendre les retards en cascade. Ces diagrammes cartographient les tâches dans le temps, avec des lignes pleines représentant les progrès prévus et des lignes pointillées montrant les performances réelles. En suivant visuellement les écarts, il est possible d’identifier les points exacts où les retards ont commencé et comment ils se sont propagés.

Par exemple, dans un projet, un retard dans le câblage du couloir au premier étage a eu un impact direct sur le début du revêtement de sol en vinyle. Ceci, à son tour, a ralenti le câblage électrique aux deux étages, créant un effet en cascade qui a prolongé le calendrier du projet. L’étude de cas complète, avec des descriptions détaillées de chaque problème, est disponible dans Seppänen (2009).

LBMS : Contrôle prédictif pour une prévention proactive

Le système de contrôle LBMS utilise les données de production historiques pour prédire les futurs goulots d’étranglement. En analysant les taux de performance réels, il identifie les conflits potentiels entre les tâches avant qu’ils ne se produisent, générant des alarmes avec un préavis d’au moins deux semaines.

Le rôle de la gestion de la production est de répondre à ces alarmes de manière proactive. Cela implique une analyse des causes profondes, suivie d’actions de contrôle collaboratives avec les sous-traitants. Ces actions peuvent inclure l’accélération, la décélération, la suspension de tâches ou la modification de séquences. L’accélération est préférable, idéalement par l’élimination des déchets, même si une augmentation des ressources ou des heures supplémentaires peuvent être nécessaires. La décélération implique un déplacement des ressources ou une démobilisation des équipages. Si les conflits sont inévitables, la suspension des tâches ou des changements de séquence peuvent être envisagés.

Validation dans le monde réel : LBMS dans les projets d’hôpitaux californiens

Des recherches menées sur trois projets hospitaliers en Californie ont démontré l’efficacité pratique du LBMS. Les ingénieurs de production ont enregistré toutes les recommandations basées sur le système et suivi les réponses des équipes. L’analyse des taux de production, de la productivité et de l’allocation des ressources avant et après les actions de contrôle a révélé que 65 % des recommandations mises en œuvre ont amélioré les performances par rapport à celles rejetées. 50 % des actions ont permis d’éviter des problèmes de production. Les résultats ont confirmé que les entrepreneurs généraux peuvent avoir un impact significatif sur les taux de production, permettant ainsi une prévention proactive des retards en cascade.

Synergies avec Last Planner System (LPS)

L’approche de contrôle LBMS fonctionne mieux lorsqu’elle est intégrée au système Last Planner. Le processus combiné implique la sélection des contraintes (à l’aide de LPS), l’identification des problèmes de production (à l’aide du LBMS), la planification hebdomadaire (en comparant les objectifs fixés aux prévisions du LBMS), la mesure du PPC (LPS) et des taux de production réels (LBMS) et la réalisation d’une analyse des causes profondes pour tout écart.

En combinant ces systèmes, des alarmes plus précoces et plus précises peuvent être générées. Par exemple, si l’engagement d’un plan hebdomadaire est inférieur aux prévisions du LBMS, les prévisions peuvent être ajustées, révélant ainsi les problèmes potentiels avant qu’ils ne se matérialisent. À l’inverse, les problèmes identifiés par LBMS peuvent anticiper les échecs du plan LPS. Quelle que soit la source, l’analyse des causes profondes reste cruciale.

En conclusion, la prévention proactive des retards en cascade nécessite une approche basée sur les données. Le système de contrôle LBMS, lorsqu’il est combiné à des méthodologies éprouvées telles que Last Planner System, offre un cadre puissant pour atténuer les risques et garantir le succès du projet.