Los retrasos en cascada son una amenaza crítica, aunque a menudo subestimada, para los proyectos de construcción. Estos retrasos ocurren cuando un compromiso incumplido desencadena una reacción en cadena, amplificando los contratiempos y potencialmente descarrilando cronogramas completos. Los proyectos pueden experimentar fácilmente aumentos de duración del 10% o más debido a este efecto dominó. Este artículo explora la naturaleza de los retrasos en cascada, por qué ocurren y cómo el sistema de control LBMS puede prevenirlos de manera proactiva.

La anatomía de una cascada

Los retrasos en cascada ocurren cuando una falla de una parte impacta directamente a la siguiente en una secuencia. El revés inicial no es aislado; se convierte en un efecto dominó y cada paso posterior sufre más retrasos. Sin intervención, esto puede convertirse rápidamente en un caos, poniendo en peligro los plazos y la calidad del proyecto.

La investigación, incluida una tesis doctoral realizada entre 2005 y 2009, demostró este fenómeno en tres proyectos finlandeses. El análisis de las actas de las reuniones de subcontratistas y propietarios, junto con los datos de control de cronograma, reveló cómo una sola decisión errónea o un compromiso no cumplido conducía constantemente a retrasos del 10 % en la finalización general del proyecto. Si bien estos proyectos finalmente cumplieron con los plazos a través de fases de puesta en servicio comprimidas, la inestabilidad subyacente presagiaba cuestiones pendientes a largo plazo.

Visualizando la reacción en cadena con diagramas de líneas de flujo

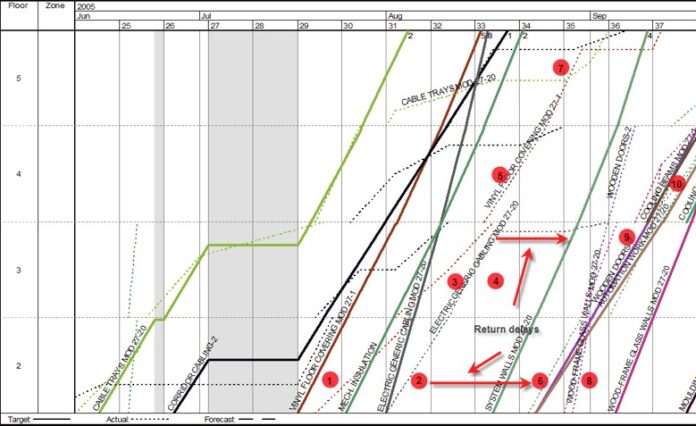

Los diagramas de líneas de flujo proporcionan una forma clara de comprender los retrasos en cascada. Estos diagramas asignan tareas en función del tiempo, con líneas continuas que representan el progreso planificado y líneas de puntos que muestran el desempeño real. Al rastrear visualmente las desviaciones, es posible identificar los puntos exactos donde comenzaron los retrasos y cómo se propagaron.

Por ejemplo, en un proyecto, un retraso en el cableado del corredor en el primer piso afectó directamente el inicio del revestimiento del piso de vinilo. Esto, a su vez, ralentizó el cableado eléctrico en ambos pisos, creando un efecto en cascada que extendió el cronograma del proyecto. El estudio de caso completo, con descripciones detalladas de cada tema, está disponible en Seppänen (2009).

LBMS: Control predictivo para una prevención proactiva

El sistema de control LBMS utiliza datos históricos de producción para predecir cuellos de botella futuros. Al analizar las tasas de desempeño reales, identifica posibles conflictos entre tareas antes de que ocurran, generando alarmas con al menos dos semanas de anticipación.

El papel de la gestión de producción es abordar estas alarmas de forma proactiva. Esto implica un análisis de la causa raíz, seguido de acciones de control colaborativas con los subcontratistas. Estas acciones pueden incluir acelerar, desacelerar, suspender tareas o alterar secuencias. Se prefiere la aceleración, idealmente mediante la eliminación de residuos, aunque puede ser necesario aumentar los recursos o trabajar horas extras. La desaceleración implica cambiar recursos o desmovilizar tripulaciones. Si los conflictos son inevitables, se puede considerar la suspensión de la tarea o cambios de secuencia.

Validación del mundo real: LBMS en proyectos hospitalarios de California

La investigación realizada en tres proyectos hospitalarios en California demostró la eficacia práctica del LBMS. Los ingenieros de producción registraron todas las recomendaciones basadas en el sistema y rastrearon las respuestas del equipo. El análisis de las tasas de producción, la productividad y la asignación de recursos antes y después de las acciones de control reveló que el 65% de las recomendaciones implementadas mejoraron el desempeño en comparación con las rechazadas. El 50% de las acciones previnieron con éxito problemas de producción. Los hallazgos confirmaron que los contratistas generales pueden afectar significativamente las tasas de producción, lo que permite la prevención proactiva de retrasos en cascada.

Sinergias con Last Planner System (LPS)

El enfoque de control LBMS funciona mejor cuando se integra con el sistema Last Planner. El proceso combinado implica detectar restricciones (usando LPS), identificar problemas de producción (usando LBMS), planificación semanal (comparando los objetivos establecidos con los pronósticos de LBMS), medir el PPC (LPS) y las tasas de producción reales (LBMS) y realizar un análisis de la causa raíz de cualquier desviación.

Combinando estos sistemas se pueden generar alarmas más tempranas y más precisas. Por ejemplo, si el compromiso de un plan semanal no alcanza el pronóstico del LBMS, el pronóstico se puede ajustar, revelando problemas potenciales antes de que se materialicen. Por el contrario, los problemas identificados por el LBMS pueden prevenir fallas en el plan LPS. Independientemente de la fuente, el análisis de la causa raíz sigue siendo crucial.

En conclusión, la prevención proactiva de retrasos en cascada requiere un enfoque basado en datos. El sistema de control LBMS, cuando se combina con metodologías comprobadas como Last Planner System, ofrece un marco poderoso para mitigar el riesgo y garantizar el éxito del proyecto.