Kaskadierende Verzögerungen sind eine kritische, aber oft unterschätzte Bedrohung für Bauprojekte. Zu diesen Verzögerungen kommt es, wenn eine versäumte Verpflichtung eine Kettenreaktion auslöst, die Rückschläge verstärkt und möglicherweise ganze Zeitpläne zum Scheitern bringt. Aufgrund dieses Welleneffekts kann es bei Projekten leicht zu einer Verlängerung der Laufzeit um 10 % oder mehr kommen. In diesem Artikel wird die Natur kaskadierender Verzögerungen untersucht, warum sie auftreten und wie das LBMS-Steuerungssystem sie proaktiv verhindern kann.

Die Anatomie einer Kaskade

Kaskadierende Verzögerungen treten auf, wenn sich ein Fehler einer Partei direkt auf die nächste Partei in einer Sequenz auswirkt. Der anfängliche Rückschlag ist kein Einzelfall; Es kommt zu einem Dominoeffekt, bei dem es bei jedem weiteren Schritt zu weiteren Verzögerungen kommt. Ohne Intervention kann dies schnell zu Chaos führen und die Projektzeitpläne und -qualität gefährden.

Untersuchungen, darunter eine zwischen 2005 und 2009 durchgeführte Doktorarbeit, zeigten dieses Phänomen in drei finnischen Projekten. Die Analyse der Sitzungsprotokolle von Subunternehmern und Eigentümern sowie der Daten zur Terminkontrolle ergab, dass eine einzelne fehlerhafte Entscheidung oder eine nicht eingehaltene Verpflichtung durchweg zu Verzögerungen von 10 % bei der Gesamtprojektabwicklung führte. Während diese Projekte letztendlich durch komprimierte Inbetriebnahmephasen die Fristen einhielten, deutete die zugrunde liegende Instabilität auf langfristige Probleme mit der Mängelliste hin.

Visualisierung der Kettenreaktion mit Flussdiagrammen

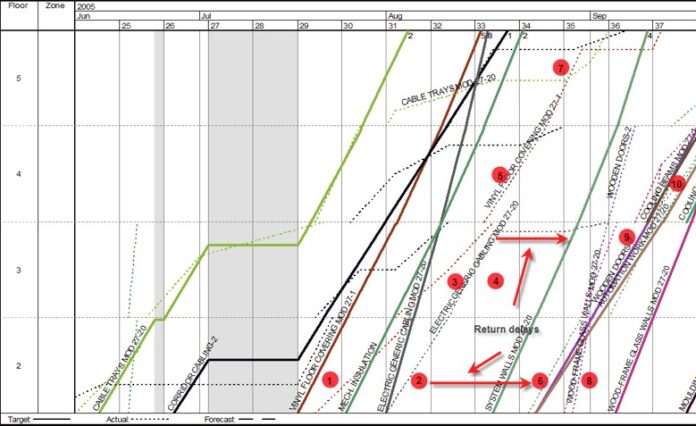

Flussliniendiagramme bieten eine klare Möglichkeit, kaskadierende Verzögerungen zu verstehen. Diese Diagramme stellen Aufgaben im Zeitverlauf dar, wobei durchgezogene Linien den geplanten Fortschritt und gepunktete Linien die tatsächliche Leistung darstellen. Durch die visuelle Verfolgung von Abweichungen ist es möglich, die genauen Punkte zu bestimmen, an denen Verzögerungen begannen und wie sie sich ausbreiteten.

Beispielsweise wirkte sich bei einem Projekt eine Verzögerung bei der Flurverkabelung im ersten Stock direkt auf die Einführung von Vinylbodenbelägen aus. Dies wiederum verlangsamte die Verkabelung auf beiden Etagen und führte zu einem Kaskadeneffekt, der die Projektzeit verlängerte. Die vollständige Fallstudie mit detaillierten Beschreibungen der einzelnen Probleme ist in Seppänen (2009) verfügbar.

LBMS: Prädiktive Kontrolle für proaktive Prävention

Das LBMS-Controllingsystem nutzt historische Produktionsdaten, um zukünftige Engpässe vorherzusagen. Durch die Analyse der tatsächlichen Leistungsraten werden potenzielle Konflikte zwischen Aufgaben erkannt, bevor sie auftreten, und Alarme werden mit einer Vorankündigung von mindestens zwei Wochen generiert.

Die Rolle des Produktionsmanagements besteht darin, diese Alarme proaktiv anzugehen. Dazu gehört eine Ursachenanalyse, gefolgt von gemeinsamen Kontrollmaßnahmen mit Subunternehmern. Diese Aktionen können das Beschleunigen, Verlangsamen, Anhalten von Aufgaben oder das Ändern von Sequenzen umfassen. Beschleunigung wird bevorzugt, idealerweise durch Abfallbeseitigung, obwohl Ressourcenerhöhungen oder Überstunden erforderlich sein können. Zur Entschleunigung gehört die Verlagerung von Ressourcen oder die Demobilisierung von Besatzungen. Wenn Konflikte unvermeidbar sind, kann eine Unterbrechung der Aufgabe oder eine Änderung der Reihenfolge in Betracht gezogen werden.

Validierung in der Praxis: LBMS in kalifornischen Krankenhausprojekten

Untersuchungen an drei Krankenhausprojekten in Kalifornien zeigten die praktische Wirksamkeit von LBMS. Produktionsingenieure protokollierten alle systembasierten Empfehlungen und verfolgten die Reaktionen des Teams. Die Analyse der Produktionsraten, der Produktivität und der Ressourcenzuteilung vor und nach Kontrollmaßnahmen ergab, dass 65 % der umgesetzten Empfehlungen die Leistung im Vergleich zu den abgelehnten verbesserten. 50 % der Maßnahmen konnten Produktionsprobleme erfolgreich verhindern. Die Ergebnisse bestätigten, dass Generalunternehmer die Produktionsraten erheblich beeinflussen können, wodurch kaskadierende Verzögerungen proaktiv verhindert werden können.

Synergien mit Last Planner System (LPS)

Der LBMS-Controlling-Ansatz funktioniert am besten, wenn er mit dem Last Planner System integriert ist. Der kombinierte Prozess umfasst die Prüfung auf Einschränkungen (mittels LPS), die Identifizierung von Produktionsproblemen (mittels LBMS), die wöchentliche Planung (Vergleich gesetzter Ziele mit LBMS-Prognosen), die Messung von PPC (LPS) und tatsächlichen Produktionsraten (LBMS) sowie die Durchführung einer Ursachenanalyse für etwaige Abweichungen.

Durch die Kombination dieser Systeme können frühere und genauere Alarme generiert werden. Wenn beispielsweise eine wöchentliche Planverpflichtung hinter der LBMS-Prognose zurückbleibt, kann die Prognose angepasst werden, um potenzielle Probleme aufzudecken, bevor sie eintreten. Umgekehrt können durch LBMS erkannte Probleme dem Scheitern von LPS-Plänen vorbeugen. Unabhängig von der Quelle bleibt die Ursachenanalyse von entscheidender Bedeutung.

Zusammenfassend lässt sich sagen, dass die proaktive Vermeidung kaskadierender Verzögerungen einen datengesteuerten Ansatz erfordert. Das LBMS-Controllingsystem bietet in Kombination mit bewährten Methoden wie dem Last Planner System einen leistungsstarken Rahmen zur Risikominderung und Sicherstellung des Projekterfolgs.